Gostaria de compartilhar um artigo de um colega sobre um case de automação de tarefas repetitivas com técnicas de Lean:

Automação de tarefas repetitivas: um estudo de caso sobre a aplicação de técnicas lean

Daniel Gonçalves Jacobsen [1]

Professor orientador:

Clence Mendes Cardoso [2]<![endif]>

Pós-Graduação em Engenharia de Software com Métodos

Ágeis – Instituto de Gestão em Tecnologia da Informação (IGTI) – Belo Horizonte

– MG – Brasil

RESUMO

Atividades

repetitivas geram desgastes físicos e mentais em todo tipo de trabalho. Além

disso, comprometem a sua correta execução, quando realizadas manualmente.

Diversas ações podem ser realizadas para melhorar esse cenário. Este trabalho

tem por objetivo a aplicação de técnicas da filosofia Lean no atendimento de uma tarefa

repetitiva realizada em sistemas de computador. O uso das técnicas, auxiliou na

automação de parte das atividades da tarefa, diminuindo o tempo que os

executores despendem no seu atendimento e garantindo a correta execução da mesma.

Além disso, a utilização das técnicas abordadas neste estudo se mostrou um bom

modelo para aplicação de melhorias no atendimento de outras tarefas.

Palavras-chave: Filosofia Lean. Atividades Repetitivas. Kaizen. Jidoka. Gemba Gembutsu.

ABSTRACT

Repetitive

activities generate physical and mental wear in all kinds of work. Besides that,

they compromise their correct execution when are accomplished manually. Several

actions can be taken to improve this scenario. This work aims at applying

techniques of Lean philosophy in the accomplishment of a repetitive task

performed on computer systems. The use of techniques helped in the automation

of the task activities, reducing the time that the executors spend in your execution

and ensuring the correct realization. In addition, the use of the techniques

covered in this study proved to be a good model for implementing improvements

in the accomplishment of other tasks.

Keywords: Lean philosophy. Repetitive Activities. Kaizen. Jidoka. Gemba Gembutsu.

<!1. INTRODUÇÃO

Atividades repetitivas

desgastam qualquer tipo de pessoa. Assim como trabalhadores que realizam

serviços braçais e repetitivos terminam o dia cansados, aqueles que trabalham

em frente ao computador também sofrem os efeitos do desgaste cerebral. Estudos

indicam que o desgaste mental – comumente identificado em trabalhadores que

exercem suas atividades junto ao computador – é tão ou mais grave que o

desgaste físico (BUENO, 2016).

Apesar da evolução

tecnológica e da utilização de programas de computador no auxílio da execução

de diversas atividades, muitas ações manuais ainda são realizadas no computador,

como cadastros, envio de e-mail, entre outros. Grande parte destas ações podem

ser automatizadas. Contudo, a automação requer certa organização e controle,

como a identificação das ações a serem automatizadas, a documentação, entre

outros.

Diante destas

colocações, o objetivo desse trabalho é aplicar algumas técnicas da filosofia Lean em uma

tarefa que é realizada manualmente em sistemas computacionais, visando eliminar

desperdícios e agregar valor ao seu atendimento.

Com este intuito, este trabalho está

organizado da seguinte maneira: além deste capítulo de introdução, este artigo

é composto por mais quatro capítulos. O capítulo 2 descreve a metodologia

empregada. O capítulo 3 contém o referencial teórico, onde foi realizado um

estudo na bibliografia existente sobre os primórdios da filosofia Lean, destacando

as técnicas que foram adotadas para o estudo de caso. Também são abordadas no

capítulo 3, as ferramentas utilizadas na automatização. No capítulo 4, está

descrito o estudo de caso realizado e como as técnicas foram colocadas em

prática. O capítulo 5 aborda a conclusão com os resultados obtidos.

- METODOLOGIA

A metodologia empregada neste artigo envolveu uma pesquisa do tipo exploratória,

com levantamento bibliográfico para embasar o conceito da filosofia Lean e as técnicas

utilizadas no estudo de caso. Também foi realizado um estudo de caso em uma

equipe que trabalha com o atendimento de tarefas que, em sua maioria, são

realizadas com a utilização de sistemas computacionais. No estudo de caso,

parte de uma tarefa foi automatizada utilizando a aplicação dessas técnicas.

Como o intuito do trabalho é solucionar um problema através da aplicação do

conhecimento adquirido no levantamento bibliográfico, a finalidade é a pesquisa

aplicada. O trabalho utiliza as abordagens quantitativa e qualitativa para

descrever os resultados.

3. REFERENCIAL TEÓRICO

Este capítulo aborda aspectos referentes à bibliografia existente sobre os assuntos relacionados ao tema deste trabalho. Estes assuntos englobam as técnicas da filosofia Lean que foram escolhidas para

realização do estudo de caso, assim como as ferramentas utilizadas na automação.

Cabe salientar que existem diversas vertentes

da filosofia Lean,

como Lean Office, Lean TI e Lean

para área da saúde. Cada uma dessas vertentes segue uma certa interpretação da

origem da filosofia. Contudo, nenhuma dessas vertentes foi seguida. Este

trabalho buscou na origem da filosofia Lean o que mais se adequa ao interesse do mesmo. Sendo

assim, a filosofia Lean

é descrita na sua essência, assim como cada técnica selecionadas.

3.1 FILOSOFIA LEAN

A filosofia Lean está muito difundida em todo

o mundo, nas mais diversas áreas como saúde, administração e tecnologia da

informação (TI). No entanto, essa filosofia tem sua origem no setor automobilístico.

Mais precisamente, em um modelo corporativo conhecido como Sistema Toyota de

Produção (STP), cujo conceito básico é a redução do custo pela eliminação

sumária dos desperdícios.

Em 1935, Taiichi Ohno, um dos principais precursores e propagadores do STP,

foi incumbido de aperfeiçoar o processo de produção de uma das fábricas da

Toyota, para aumentar a produtividade da empresa. Tendo como exemplo o processo

de produção da Ford, Ohno precisava igualar a

quantidade de carros produzidos, tendo diversas limitações, como o compromisso

de manter o emprego dos funcionários e a necessidade de produzir vários modelos

na mesma fábrica.

Visitas a outras fábricas originaram o

aprendizado que resultou no STP. “Nós

aprendemos muito comparando os sistemas de produção utilizados por empresas

diferentes. ” (FUJIMOTO, 2011, p.25). A partir disso, o STP foi

desenvolvido e aprimorado com a experiência e colaboração de diversas pessoas. Essas

pessoas tiveram a genialidade de identificar diversas técnicas, através da

troca de experiências entre as fábricas de automóveis e de outros produtos da

época.

O resultado dessas experiências foi a junção de todas as lições aprendidas, em

prol desse sistema de produção, que vem sendo adotado com o nome de Produção Lean ou Produção

Enxuta (FUJIMOTO, 2011). Seu legado é uma gama de princípios, técnicas e

ferramentas que cada vez mais são utilizadas nas mais diversas áreas, para

fazer cada vez mais com menos esforço humano, menos equipamento, menos tempo e

menos espaço (WOMACK, 2003).

3.2 KAIZEN

Kaizen é um termo japonês que significa “mudança

para melhor”, podendo também ser traduzido como “melhoria contínua”. É um termo

utilizado no Japão muito além da área de produção, abrangendo âmbito

profissional, familiar, pessoal e social.

“A essência do kaizen

é simples e direta: kaizen significa melhoramento.

Mais ainda, kaizen significa contínuo melhoramento,

envolvendo a todos, inclusive gerentes e operários. A filosofia do kaizen afirma que o nosso modo de vida – seja no trabalho,

na sociedade ou em casa – merece ser constantemente melhorado” (IMAI, 1994, p.3)

O kaizen é uma forma de pensar, onde se acredita que sempre

deve ter uma maneira melhor de realizar algo. É premissa do kaizen maximizar a produtividade

e a rentabilidade, sem implicar em significativo aumento de custo.

O kaizen deve ser realizado com a participação de todos os

envolvidos, buscando identificar e implementar as mudanças que possam dar

resultados satisfatórios. Após a realização das mudanças deve ser realizado o

devido acompanhamento para validar o resultado. Pressupondo que sempre teremos

algo a melhorar, é importante que periodicamente sejam realizadas análises para

identificação das mudanças que devem ser realizadas (IMAI, 1994).

A implantação do kaizen requer a pressuposição de

que as coisas estão bagunçadas, para que melhorias possam ser imaginadas e

discutidas entre os envolvidos. Taiichi Ohno afirmava que “O kaizen envolve mudar o modo como as coisas são. Se você

supor que as coisas estão certas do modo como estão, não poderá implantar o kaizen. Por isso, mude alguma coisa! ” (FUJIMOTO, 2011,

p.64).

3.3 GEMBA GEMBUTSU

Gemba gembutsu significa, segundo palavras do próprio Taiichi Ohno, o “compromisso de ver as coisas (gembutsu) em primeiro lugar como são de fato no ambiente de

trabalho (gemba) ” (FUJIMOTO, 2011, p.59). Numa

tradução simples, significa o compromisso de entender como as coisas realmente

acontecem no local de trabalho. No desenvolvimento do processo de produção da

Toyota isso foi tratado como essencial e utilizado também para motivar os

trabalhadores a pensarem sobre os procedimentos que realizavam e o que poderiam

fazer para melhorá-los.

Segundo essa técnica, deve-se dar maior

atenção ao local de trabalho e a forma como os procedimentos são realizados, ao

invés de atentar somente para números e dados estatísticos, que geralmente são

analisados em um escritório, distante de onde as coisas realmente acontecem. As

melhorias não devem se basear nos números, mas sim na prática do dia a dia dos

seus executores. As métricas devem ser utilizadas ao final do processo de

melhoria para corroborar os resultados das modificações.

3.4 TRABALHO PADRONIZADO

A padronização do trabalho foi uma das

primeiras iniciativas introduzidas por Taiichi Ohno ao STP. Como o processo de produção da sua fábrica era

muito artesanal, as desculpas eram fáceis de serem encontradas e utilizadas

pelos artesões para explicar atrasos e defeitos.

O detalhamento das atividades a serem

realizadas e a divulgação dos procedimentos em painéis, junto ao local de

trabalho, ajudaram os trabalhadores na execução de suas tarefas. Mais do que

isso, os painéis ajudaram os supervisores a identificar se os trabalhadores

estavam realizando corretamente as atividades, diminuindo os atrasos e defeitos.

Posteriormente a criação destes padrões, os

envolvidos foram instigados a indicar melhorias que acreditavam ser possíveis

de serem implantadas. Além disso, segundo as experiências realizadas no

desenvolvimento do STP, a padronização deve ser realizada adotando-se um padrão

simples, que não tome muito tempo para ser criado. A padronização também deve,

preferencialmente, ser determinada no local de trabalho (gemba), para então ser melhorada

(kaizen)

com a colaboração de todos os envolvidos (FUJIMOTO, 2011).

3.5 JIDOKA

Jidoka significa automação em japonês. Mas a palavra

é utilizada também para se referir a expressão “ninben no aru jidoka”, que pode ser traduzida como

automação com um toque humano – automação de grande parte do trabalho com o

restante sendo realizado manualmente – ou como a arte de dotar inteligência

humana às máquinas.

O conceito surgiu quando Sakichi

Toyoda, fundador do Grupo Toyota, criou uma máquina

de tear capaz de parar automaticamente ao identificar falhas ou ao final da

produção programada. Isto permitiu que um trabalhador supervisionasse várias

máquinas ao mesmo tempo.

Jidoka está também relacionado com autonomia. A

ideia é que a máquina tenha autonomia na execução de tarefas que tomam tempo e

concentração humana (OHNO, 1997).

3.6 FERRAMENTAS DE AUTOMATIZAÇÃO

Duas ferramentas que já vinham sendo

utilizadas na equipe para outras atividades foram adotadas para a implementação

das automatizações.

3.6.1 Selenium

O Selenium (http://www.seleniumhq.org/) é uma ferramenta de código

aberto muito utilizada para automação de testes de software. A ferramenta possibilita que sejam gravadas as ações

realizadas no navegador de internet, através

de um Ambiente de Desenvolvimento Integrado (do inglês Integrated Development Environment

– IDE). Posteriormente, as ações podem ser executadas automaticamente no

computador.

Existe ainda uma Interface de Programação de

Aplicação (do inglês Application Programming

Interface – API) que permite a codificação das ações a serem executadas em

diferentes linguagens de programação, como Java, C#, Ruby, Perl, PHP e Groovy.

O Selenium foi criado em 2004 pela ThoughtWorks® (https://www.thoughtworks.com) e atualmente é mantido pela

organização sem fins lucrativos Software Freedom Conservancy (https://sfconservancy.org/)

(BRANAS, 2016).

3.6.2 Jenkins

O Jenkins (https://jenkins.io/) também é uma ferramenta de

código aberto. Ela é muito utilizada na prática de Integração Contínua no

desenvolvimento de software. A ferramenta viabiliza, por exemplo, a identificação

de alterações no código fonte e, a partir dessa identificação, inicializa ações

previamente configuradas como a inspeção e compilação do código. É possível

também realizar validações das execuções e gerar alertas dos resultados através

do envio de e-mail.

O Jenkins foi criado a partir de 2006, originalmente como

Hudson. O projeto Jenkins vem sendo desenvolvido por

um grupo de programadores e usuários, e é afiliado a Sofware in the Public Interest: uma organização sem fins lucrativos que

oferece representação legal e outras necessidades para a execução de um projeto

de software de código aberto (http://www.spi-inc.org/).

4. ESTUDO DE CASO

Este capítulo mostra como as técnicas foram

colocadas em prática em um estudo de caso. Primeiramente, estão detalhadas a

equipe onde o estudo de caso foi realizado e a tarefa escolhida para aplicação

das técnicas. Posterior a isso, estão descritas as melhorias implantadas no

processo de execução da tarefa, relacionando cada uma das técnicas utilizadas.

4.1 APRESENTAÇÃO DA EQUIPE

A equipe objeto do estudo de caso é

responsável pelo controle das mudanças a serem instaladas em produção,

englobando a Gestão da Qualidade, da área de TI de uma instituição de crédito

cooperativo. Dentro da equipe, os profissionais estão divididos conforme suas

especializações, realizando diferentes tarefas que requerem ações em diversos

sistemas computacionais.

4.2 TAREFA A SER MELHORADA

Uma tarefa é comum aos membros da equipe: é

necessário marcar as horas trabalhadas em um sistema de controle de projetos.

As tarefas realizadas em prol de algum projeto da empresa precisam ser

registradas no Sistema de Gestão de Projetos (SGP). Esta tarefa é uma das que

mais toma tempo e disposição dos membros da equipe.

Para que as horas possam ser cadastradas no

SGP, o líder do projeto precisa acessar o sistema e liberar a alocação para

cada um dos projetos em que foram realizados os atendimentos. Mensalmente, são

realizados em média 150 atendimentos por cada membro da equipe.

Os membros da equipe contatam os líderes de

projeto por diversas vezes, até que estes liberem a alocação das horas no

sistema. Em alguns casos, as solicitações deixam de ser realizadas por falta de

retorno dos líderes de projeto ou pela falta de insistência dos membros da

equipe nos contatos com os líderes de projeto.

4.3

PADRONIZAÇÃO DO TRABALHO + GEMBA GEMBUTSU

A primeira ação do estudo de caso foi a

padronização do trabalho realizado na tarefa. A técnica da padronização foi utilizada

em conjunto com a técnica gemba gembutsu. Todo o entendimento com os envolvidos foi

realizado nas suas próprias estações de trabalho, acompanhando a execução das

atividades da tarefa. Este compromisso com o local de trabalho, facilitou muito

o entendimento e a padronização, visto que cada membro da equipe executava a

tarefa com algumas particularidades.

Após algumas conversas, foi criado um padrão

inicial, que representa simplificadamente as atividades da tarefa. A técnica da

padronização do trabalho, preconizada pelo STP, utiliza-se da criação do

Diagrama do Trabalho Padronizado. Esse diagrama serve, dentre outras coisas

para que os executores acompanhem e verifiquem se as atividades estão sendo

realizadas corretamente, inclusive no tempo adequado. Tais funções são muito

úteis em um ambiente de produção industrial.

Contudo, como o ambiente desse estudo de caso

difere em alguns aspectos de um ambiente industrial, não houve a necessidade de

ter todas as informações do diagrama. Para o estudo de caso foi utilizado um desenho

para mapeamento dos processos, por achar o mais adequado para representar o

trabalho atual no fluxo objeto de estudo. Sua função é mapear o conjunto de

processos necessários para a execução do cenário, objeto do estudo, de forma

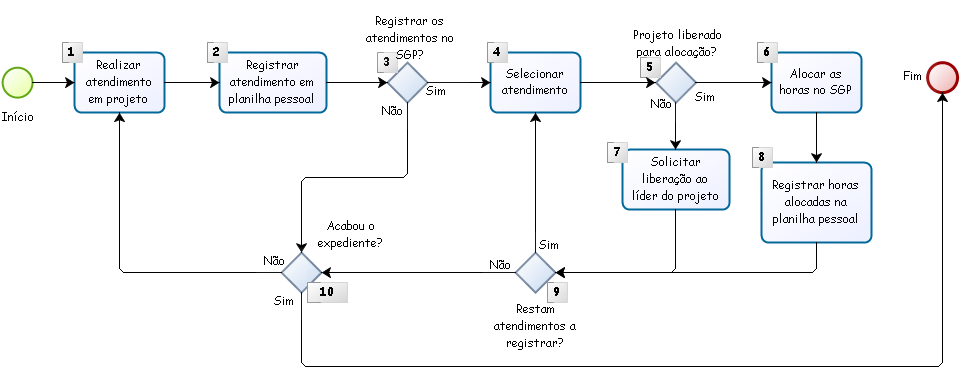

que todos os envolvidos compreendam e possam pensar em melhorias. A Figura 1

mostra o mapeamento dos processos, criado logo após as primeiras conversas com

os envolvidos.

Figura 1 – Mapeamento

dos processos para alocação de horas no SGP. Fonte: Autor, 2016

A seguir estão descritas as definições de cada

atividade:

1. Realizar

atendimento em projeto – os membros da equipe realizam diversos tipos de

atendimentos relacionados aos projetos da organização;

2. Registrar

atendimento em planilha pessoal – como o restante do processo toma um certo

tempo e os atendimentos geralmente são rápidos (30 minutos em média), os

atendimentos são acumulados em uma planilha pessoal;

3. Registrar

os atendimentos no SGP? – o profissional decide se é o

momento certo para continuar com o processo, levando em conta a quantidade de

atendimentos ainda não alocados e as demais tarefas que este tem a fazer. Caso

decida não continuar neste momento, o processo passa para decisão “Acabou o expediente?

” (10). Caso decida que é o momento certo, passa para o próximo passo que é

realizado para cada um dos atendimentos registrados na planilha pessoal;

4. Selecionar

atendimento – o profissional seleciona um dos atendimentos da sua planilha

pessoal para registrar o atendimento no SGP;

5. Projeto

liberado para alocação? – é necessário verificar se o

projeto do atendimento realizado encontra-se disponível para alocação no SGP.

Quando está disponível, a alocação das horas pode ser realizada. Do contrário, é

necessário enviar um e-mail solicitando a liberação ao líder do projeto;

6. Alocar

as horas no SGP – se o projeto estiver disponível para alocação, o tempo

dispendido no atendimento é registrado no SGP;

7. Solicitar

liberação ao líder do projeto – se o projeto não estiver disponível para

alocação no SGP é necessário entrar em contato com o líder do projeto (e-mail),

solicitando a disponibilização;

8. Registrar

horas alocadas na planilha pessoal – o atendimento alocado no SGP precisa ser

marcado na planilha pessoal, para não ser registrado mais de uma vez no SGP;

9. Restam

atendimentos a registrar? – caso existam outros

atendimentos a serem alocados, retorna para a atividade “Selecionar

atendimento” (4). Caso contrário, passa para a decisão “Acabou o expediente? ”

(10);

10. Acabou

o expediente? – caso o expediente ainda não tenha

acabado, retorna para a atividade “Realizar atendimento em projeto” (1). Ao

final do expediente, vai para o fim;

4.4 O PRIMEIRO KAIZEN

Com a padronização do trabalho, uma visão de

todas as ações realizadas pelos membros da equipe foi criada, possibilitando

que fossem endereçadas ideias para modificações deste padrão. As ideias foram

discutidas entre os membros no local de trabalho, a fim de facilitar o

entendimento.

Uma dessas ideias foi a adaptação da

ferramenta que vinha sendo utilizada na criação de testes automatizados. O Selenium foi

utilizado para automatizar as etapas realizadas no SGP. Esta ideia foi bem

aceita e possibilitou a implementação da técnica jidoka, preconizada pelo STP.

Para esta primeira modificação, foi utilizado

como premissa a escolha do que seria de fácil implementação e que traria um

retorno interessante para os envolvidos na execução da tarefa. E a primeira

melhoria realizada foi a automação das atividades “Selecionar atendimento”,

“Projeto liberado para alocação? ”, “Alocar as horas no SGP” e “Restam

atividades a registrar? ” (respectivamente, 4, 5, 6 e

9). As quatro atividades eram realizadas manualmente e por diversas vezes para

cada atendimento da planilha pessoal. No mapeamento (Figura 2), as cores foram

modificadas para verde, a fim de indicar que deixaram de ser realizadas

manualmente.

Para viabilizar esta automatização, foi

necessário criar a atividade “Importar planilha pessoal” (3.1). Nessa atividade

o colaborador executa um programa que foi desenvolvido para o estudo de caso.

Este programa importa a planilha pessoal para uma tabela, em uma base de dados.

Além de executar as atividades para todos

atendimentos importados da planilha pessoal, a automatização também identifica

os atendimentos que não foram alocados por falta de liberação. Por isso, foi

criada a atividade “Registrar projeto não liberado” (5.1). Para cada

atendimento que não foi possível alocar no SGP por falta de liberação do líder

do projeto, um registro é inserido em uma tabela da base de dados.

Com estas mudanças, as atividades automatizadas

passaram a varrer todos os atendimentos contidos na tabela criada, cujo status

de alocação no SGP estava como pendente. A atividade “Registrar horas alocadas

na planilha pessoal” (8) foi extinta, pois a planilha passou a ser importada

para a base de dados e controlada pela própria automatização.

Já a atividade “Solicitar liberação ao líder

do projeto” (7), que antes era executada após a atividade “Projeto liberado

para alocação? ” (5), passou a ser executada após o ciclo automatizado, quando

a resposta da atividade “Restam atendimentos a registrar” (9), for negativa.

Antes dessa mudança a atividade era executada a cada tentativa de alocar as

horas de um atendimento contido na planilha pessoal. Embora a atividade continue

sendo realizada manualmente, todos os envios de e-mail passaram a ser

realizados na mesma atividade. Por conta disso, a atividade foi renomeada para

“Solicitar liberações aos líderes de projeto” (7).

Após o primeiro kaizen, o mapeamento dos

processos ficou maior (Figura 2). Contudo, boa parte das atividades deixaram de

ser realizadas manualmente, deixando algum tempo livre para que outras

atividades fossem realizadas.

2 – Mapeamento

dos processos após o primeiro kaizen. Fonte:

Autor, 2016

4.5 O SEGUNDO KAIZEN

Seguindo a premissa que periodicamente uma

nova análise deve ser realizada, adotou-se o período de dois meses entre cada

análise para identificação de novas modificações a serem implementadas. Este

período também foi importante para que as mudanças recentes fossem devidamente

avaliadas, ajustadas e validadas.

Deixar de realizar manualmente várias

atividades, já retirou uma boa carga de trabalho dos envolvidos. Contudo, ainda

era necessário realizar a etapa “Solicitar liberações aos líderes de projeto”

(7), para todos os projetos que não estavam disponíveis para alocação no SGP.

Vale lembrar que, como são realizados em média 150 atendimentos, e que estes

necessitam passar pelas atividades ao menos duas vezes, ainda era necessário

contatar por e-mail os líderes de projeto ao menos 300 vezes por mês. Ou seja,

ainda se tinha uma atividade realizada repetidamente.

A segunda melhoria implementada foi para que

esta etapa fosse realizada por outra ação automatizada. Através de ajustes na

funcionalidade de automação realizada anteriormente, passou a ser registrada na

base de dados uma indicação para cada atendimento cujo projeto não estava

liberado para alocação no SGP.

O Jenkins, que também era utilizado na equipe para a

Integração Contínua, foi ajustado para configuração de uma rotina de

verificação dessa tabela e envio de e-mail padronizado para cada solicitação a

ser realizada. Após o envio das mensagens, os registros são apagados.

A Figura 3 mostra que o mapeamento ficou com a

atividade “Solicitar liberações aos líderes de projeto” (7) automatizada. Esta

melhoria facilitou ainda mais a tarefa de alocação das horas no SGP. Com esta

configuração, os colaboradores simplesmente importam sua planilha pessoal e

inicializam o ciclo automatizado. As demais atividades estão sendo realizadas

pelo computador.

Figura 3 – Mapeamento

dos processos após o segundo kaizen. Fonte:

Autor, 2016

5. CONCLUSÃO

A utilização das técnicas Lean possibilitou a implementação

de melhorias importantes para a realização da tarefa objeto deste estudo de

caso. As mudanças já são utilizadas por três integrantes da equipe que, cada

vez mais, destacam ganhos quando o comparam com o processo manual ainda

utilizado pelo restante da equipe.

Para se ter uma ideia, o tempo médio de

execução da tarefa baixou de dez para três horas por mês. Mensalmente,

praticamente um dia de trabalho foi liberado para cada um dos três

colaboradores que já estão utilizando as melhorias. São 21 horas de trabalho da

equipe, que estão sendo utilizadas em outras tarefas e atividades como estudar

e discutir possíveis melhorias para esta e outras tarefas. A diminuição do

tempo despendido corrobora o atingimento do objetivo de eliminação de

desperdício.

Muitas horas deixavam de ser alocadas por

conta da desistência em solicitar a liberação para os líderes de projeto

diversas vezes para o mesmo atendimento. Com as automações, todas as solicitações,

junto aos líderes de projeto, passaram a ser realizadas, independentemente da

quantidade de vezes que já foram enviadas. Isso comprovou o atingimento do

objetivo de agregação de valor ao atendimento da tarefa.

Devido ao resultado do trabalho, outras

tarefas já estão sendo cogitadas para passarem pelo mesmo processo de melhoria.

Inclusive, utilizando este estudo de caso como estrutura (framework) para o processo.

REFERENCIAS

BUENO, Chris. “Esgotamento mental não é frescura;

saiba como combater o problema”. Portal UOL Notícias Ciência e Saúde.

Disponível em: < http://noticias.uol.com.br/saude/ultimas-noticias/redacao/2013/05/31/esgotamento-mental-pode-causar-doencas-serias-avisam-medicos.htm#fotoNav=5>.

Acessado em: 14 de junho de 2016.

BRANAS, Bruno. “Selenium WebDriver”. Revista Java Magazine Digital, Rio de Janeiro,

Edição 113. Disponível em:

<http://www.devmedia.com.br/selenium-webdriver-revista-java-magazine-113/27357>.

Acessado em: 01 de abril de 2016.

FUJIMOTO,

Takahiro; SHIMOKAWA, Koichi. “O Nascimento do Lean – Conversas com Taiichi Ohno, Eiji Toyoda

e outras pessoas que deram forma ao modelo Toyota de gestão”. 1. Ed. Porto

Alegre: Editora Bookman, 2011. 296p.

IMAI, Masaaki. “Kaizen: A estratégia para o sucesso competitivo”. Edição 6.

São Paulo: Instituto IMAM, 1994. 236p.

OHNO, Taiichi. “O Sistema

Toyota de Produção: além da produção em larga escala”. 1. Ed. Porto Alegre:

Editora Bookman, 1997. 152p.

WOMACK, James P.; JONES, Daniel T. “A Mentalidade

Enxuta nas Empresas Lean Thinking:

Elimine o Desperdício e Crie Riqueza”. Edição 5. Rio de Janeiro: Editora

Campus, 2003. 408p.

[1] Pós graduando

do Curso de Engenharia de Software com Métodos Ágeis do Instituto de Gestão em

Tecnologia da Informação (IGTI) – d@flete.com.br.

[2] Orientador do IGTI, Gerente de

Projetos, pós-graduado em Arquitetura de Software e Análise de Sistemas e

Bacharel em Ciência da Computação – clence@gmail.com.